La creazione di un leggio in plexiglass è un processo che combina tecnologia, precisione e cura artigianale. In questa guida approfondiamo ogni fase, dalla progettazione al montaggio finale, per mostrare come nasce un prodotto elegante e funzionale, perfetto per conferenze, showroom e spazi espositivi.

Guarda il nostro video esplicativo su YouTube per vedere tutte le fasi in azione.

E se sei interessato a un leggio in plexiglass di alta qualità, visita la nostra pagina prodotto: leggio in plexiglass da terra.

1. Progettazione: la nascita di un’idea

Ogni leggio in plexiglass inizia con una fase di progettazione accurata, in cui creatività e tecnica si incontrano per dare vita a un prodotto che sia funzionale e visivamente armonioso.

Il processo parte dalla definizione del design, tenendo conto di fattori chiave come l’uso previsto del leggio, l’ergonomia e l’estetica. La forma e le proporzioni devono garantire stabilità e comodità, ma anche integrarsi con eleganza in ambienti come sale conferenze, showroom o spazi espositivi.

Il progetto prende forma attraverso software CAD, che permette di creare un modello 3D dettagliato. Questo strumento consente non solo di visualizzare il design finale, ma anche di ottimizzare i pezzi per il taglio laser, riducendo gli sprechi di materiale. Una particolare attenzione viene data alla parte superiore, dove inclinazione e dimensioni vengono calibrate per offrire il massimo comfort durante l’uso.

Prima di procedere alla produzione, il progetto viene verificato attraverso simulazioni digitali o prototipi fisici, per assicurare che ogni dettaglio, dalle linee estetiche alla stabilità strutturale, sia perfettamente equilibrato. Questa fase garantisce che il prodotto finale non solo rispetti gli standard qualitativi, ma superi le aspettative dell’utente.

2. Taglio laser del plexiglass

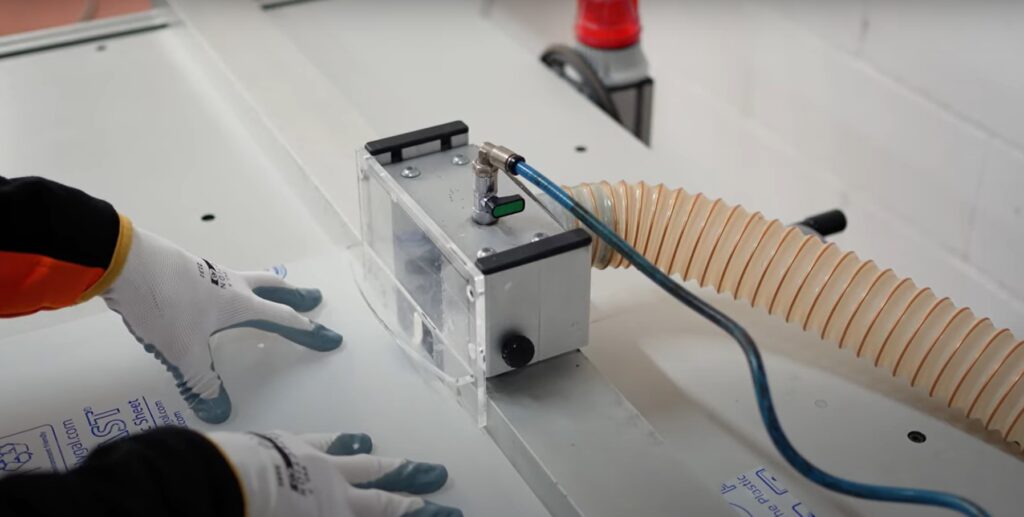

Dopo la fase di progettazione, il leggio prende forma grazie al taglio laser del plexiglass, una tecnica che unisce precisione e efficienza. Questo passaggio è fondamentale per trasformare il progetto digitale in componenti reali, pronti per la lavorazione successiva.

Il plexiglass, scelto per la sua trasparenza e resistenza, viene lavorato utilizzando macchinari laser di ultima generazione. Questi strumenti permettono di eseguire tagli estremamente precisi, seguendo fedelmente le indicazioni fornite dal file CAD. Ogni dettaglio, dalle linee curve del piano superiore ai bordi della colonna, viene realizzato con una perfezione millimetrica.

Vantaggi del taglio laser:

- Bordi netti e puliti: Grazie alla precisione del raggio laser, il materiale viene tagliato senza imperfezioni, eliminando la necessità di rifiniture iniziali.

- Minimo spreco di materiale: La tecnologia laser consente di ottimizzare l’uso del plexiglass, riducendo gli scarti e migliorando l’efficienza del processo.

- Flessibilità di design: È possibile realizzare forme complesse o personalizzate con facilità, adattando il prodotto alle esigenze specifiche del cliente.

Il taglio laser non è solo un passaggio tecnico, ma il primo momento in cui il leggio comincia a trasformarsi da idea a oggetto concreto. Una volta completato, ogni componente tagliato viene sottoposto a un controllo qualità per garantire che le dimensioni e i dettagli rispettino esattamente le specifiche del progetto.

3. Fresatura del plexiglass

Dopo il taglio laser, i componenti del leggio in plexiglass passano attraverso la fase di fresatura, un’operazione indispensabile per perfezionare i bordi e le superfici, garantendo un risultato sia funzionale che esteticamente impeccabile.

La fresatura viene effettuata con macchinari di alta precisione, progettati per lavorare materiali trasparenti come il plexiglass senza comprometterne la qualità ottica. Questo passaggio è fondamentale per rifinire i pezzi tagliati, eliminando eventuali irregolarità e migliorando l’aspetto complessivo.

Obiettivi della fresatura:

- Smussare i bordi: Gli spigoli del plexiglass vengono arrotondati o lisciati per garantire la sicurezza durante l’uso e un’estetica più morbida.

- Uniformità della superficie: Le aree fresate risultano perfettamente lisce, pronte per eventuali trattamenti successivi, come l’incollaggio.

- Preparazione al montaggio: La fresatura assicura che ogni componente si incastri o si sovrapponga correttamente nelle fasi di assemblaggio, rispettando le tolleranze del progetto.

Durante la fresatura, ogni pezzo è lavorato con attenzione per mantenere inalterate le proprietà del plexiglass, come la trasparenza e la lucentezza. Grazie all’uso di utensili specifici, i bordi risultano cristallini, senza opacità o graffi. Questo livello di cura è essenziale per ottenere un leggio che si distingua per la sua qualità artigianale.

Una volta completata questa fase, i pezzi vengono nuovamente controllati per verificare che siano perfetti sia dal punto di vista estetico che funzionale. Solo dopo questa verifica, si passa alla fase successiva: l’incollaggio della parte piana superiore.

4. Incollaggio della parte piana superiore

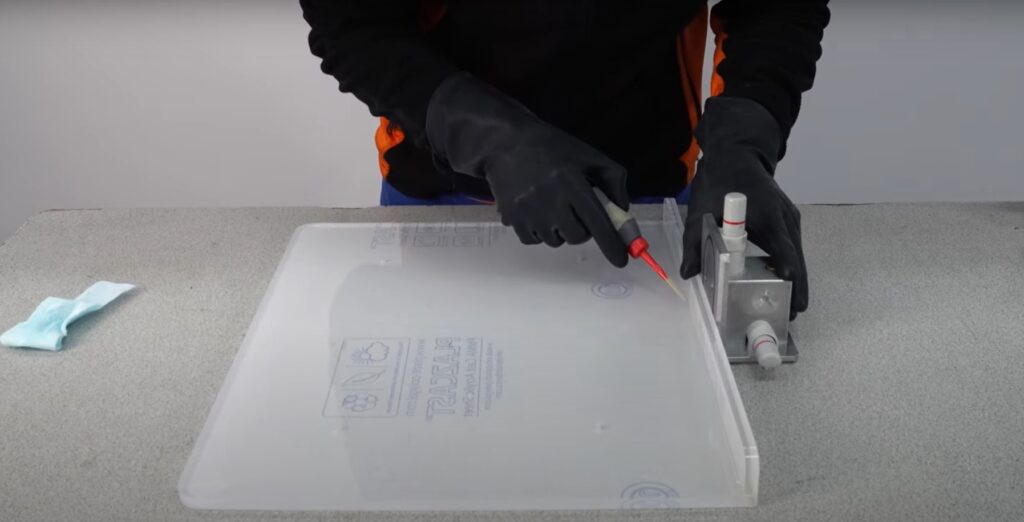

L’incollaggio della parte piana superiore rappresenta una delle fasi più delicate nella realizzazione del leggio in plexiglass. Questo passaggio è fondamentale per garantire la stabilità strutturale e la durata del prodotto, oltre a preservarne l’aspetto elegante e trasparente.

Preparazione delle superfici:

Prima dell’incollaggio, le superfici del piano superiore e degli elementi di supporto vengono accuratamente pulite e levigate per eliminare qualsiasi impurità o residuo. Una preparazione ottimale è essenziale per favorire l’adesione dell’adesivo e assicurare una connessione invisibile ma robusta.

Uso di adesivi specifici per plexiglass:

Per questa operazione vengono utilizzati adesivi professionali progettati appositamente per materiali acrilici. Questi adesivi offrono numerosi vantaggi:

- Resistenza a lungo termine: Creano un legame forte e duraturo, in grado di resistere alle sollecitazioni quotidiane e ai cambiamenti ambientali.

- Trasparenza totale: Una volta asciugati, diventano praticamente invisibili, mantenendo l’estetica cristallina del plexiglass.

Tecnica di applicazione:

L’adesivo viene applicato con estrema precisione lungo le superfici di contatto, utilizzando strumenti come siringhe o applicatori per un dosaggio uniforme. Una volta assemblati, i componenti vengono posizionati su una dima o un supporto per garantire l’allineamento perfetto. Durante l’asciugatura, il piano viene fissato per evitare spostamenti accidentali e assicurare un risultato stabile.

Dopo l’asciugatura, il punto di giunzione viene ispezionato per verificare che l’incollaggio sia omogeneo, senza bolle o imperfezioni visibili. Questo passaggio garantisce che la parte superiore del leggio non solo sia funzionale, ma anche visivamente impeccabile.

Una volta completato l’incollaggio, il piano superiore è pronto per essere montato sulla colonna, che verrà assemblata nella fase successiva.

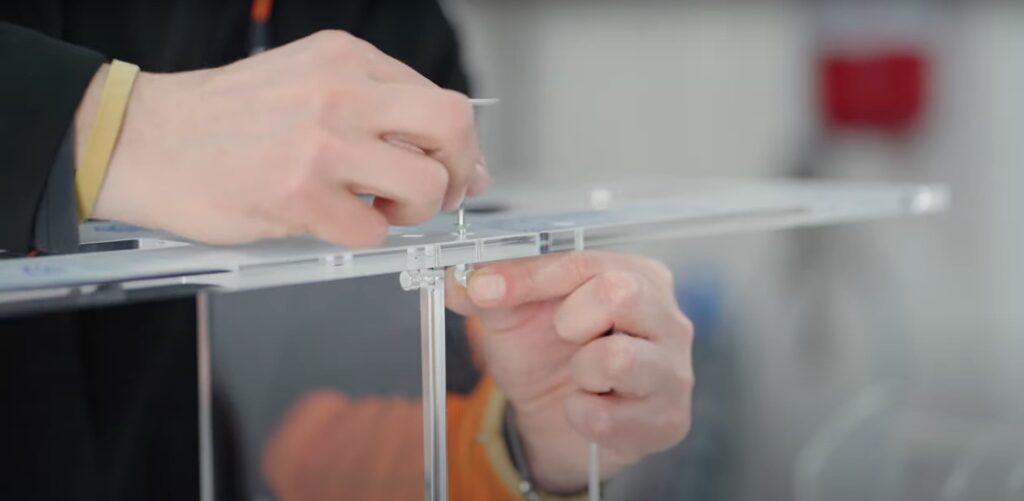

5. Assemblaggio della colonna

La colonna rappresenta il cuore strutturale del leggio in plexiglass. Il suo assemblaggio è un passaggio fondamentale, poiché da questa componente dipendono la stabilità, l’equilibrio e l’estetica del prodotto finale.

Preparazione dei componenti:

La colonna è composta da sezioni tagliate e fresate in precedenza, che vengono accuratamente preparate per il montaggio. Ogni pezzo viene controllato per garantire che rispetti le dimensioni e la forma previste dal progetto. In questa fase, eventuali imperfezioni vengono corrette per assicurare un assemblaggio preciso.

Tecniche di montaggio:

L’assemblaggio della colonna può avvenire utilizzando due tecniche principali:

- Incollaggio con adesivi trasparenti: Gli elementi vengono fissati insieme utilizzando adesivi specifici per il plexiglass, che garantiscono giunzioni solide e invisibili. Durante questa operazione, si utilizzano dime per mantenere gli allineamenti perfetti.

- Fissaggi meccanici (se previsti): In alcuni casi, per aggiungere robustezza o per facilitare eventuali modifiche future, possono essere utilizzati inserti metallici o viti decorative. Questi elementi vengono integrati senza compromettere l’estetica minimale del leggio.

Ottimizzazione della stabilità:

Durante l’assemblaggio, si presta particolare attenzione alla stabilità complessiva. La base della colonna è progettata per distribuire il peso in modo uniforme, garantendo che il leggio rimanga saldo anche su superfici irregolari. Viene inoltre verificata la resistenza della colonna alle sollecitazioni, per assicurare che sia in grado di sostenere il piano superiore senza flessioni o instabilità.

6. Montaggio della parte superiore sulla colonna

Il montaggio della parte superiore del leggio sulla colonna rappresenta l’ultima fase del processo di realizzazione. Questo passaggio è decisivo per unire forma e funzione, trasformando i singoli componenti in un prodotto finito, elegante e stabile.

Preparazione delle parti:

Prima dell’assemblaggio finale, la colonna e la parte piana superiore vengono ispezionate per assicurarsi che siano perfette:

- Allineamento dei punti di contatto: Viene verificato che i punti di giunzione siano precisi e senza sbavature.

- Pulizia delle superfici: Eventuali residui di lavorazione, come polvere o adesivi in eccesso, vengono rimossi per garantire una connessione pulita e stabile.

Unione delle componenti:

La parte piana superiore viene posizionata con cura sulla colonna, utilizzando i punti di fissaggio definiti durante la progettazione. L’unione può avvenire attraverso:

- Incollaggio trasparente: In molti modelli, si utilizza un adesivo acrilico che assicura un legame invisibile ma robusto, perfettamente in linea con l’estetica trasparente del leggio.

- Fissaggi meccanici discreti: In alcuni casi, vengono impiegati piccoli perni o viti, che offrono una maggiore modularità e possono facilitare la manutenzione o eventuali modifiche.

Durante il montaggio, si utilizzano attrezzature di supporto per evitare spostamenti e garantire che l’assemblaggio avvenga senza danneggiare la superficie del plexiglass.

Controllo qualità:

Una volta montate, le due parti vengono controllate per verificare che:

- Il piano superiore sia perfettamente orizzontale e stabile.

- La colonna sia perfettamente verticale, senza inclinazioni o giochi.

- L’intero leggio abbia una struttura solida, pronta per l’uso.

Con il montaggio completato, il leggio subisce un’ultima fase di rifinitura. La superficie del plexiglass viene pulita con prodotti specifici per rimuovere impronte o aloni, restituendo la trasparenza cristallina caratteristica del materiale. Infine, il prodotto viene imballato con cura per la spedizione o la consegna.

Sono titolare di Laser Idea, amo i processi e i concetti innovativi e sono sempre alla ricerca di migliorie per approfondire costantemente la mia già pluriennale esperienza nel taglio laser e nella lavorazione di: plexiglass, legno, metallo, forex così da poter fornire ai nostri clienti le soluzioni più all’avanguardia e di alta qualità. Contattatemi per qualsiasi esigenza o scrivetemi nei commenti, sarò lieto di rispondervi.