Il PETG, acronimo di polietilene tereftalato glicole, è un materiale termoplastico appartenente alla famiglia dei copoliesteri, noto per la sua versatilità e per le buone proprietà meccaniche. Grazie alla sua resistenza, alla trasparenza e alla facilità di lavorazione, trova largo impiego in ambiti quali la stampa 3D, il packaging, la prototipazione e la produzione di componenti funzionali.

La sua struttura chimica, modificata rispetto al PET standard mediante l’aggiunta di glicole, lo rende meno fragile e più adatto a lavorazioni industriali, anche complesse. Tra queste, il taglio laser rappresenta una delle tecnologie più efficaci per la trasformazione del PETG, poiché consente di ottenere risultati precisi e bordi puliti senza contatto diretto.

Nel presente articolo verranno analizzate le principali caratteristiche del PETG, i suoi campi di applicazione e le lavorazioni più comuni, con un focus specifico sull’impiego del taglio laser.

Cos’è il PETG

Il PETG (polietilene tereftalato glicole) è un copoliestere termoplastico appartenente alla famiglia dei polimeri PET, modificato chimicamente mediante l’aggiunta di glicole (EG – etilenglicole) durante il processo di polimerizzazione. Questa modifica ne migliora significativamente la lavorabilità, riducendo la cristallinità del materiale e conferendo maggiore resistenza agli urti e flessibilità rispetto al PET standard.

A livello molecolare, il PETG presenta una struttura amorfa, che ne facilita la termoformatura e ne rende possibile la lavorazione a basse temperature rispetto ad altri materiali tecnoplastici. Tali proprietà lo rendono particolarmente adatto a processi di fabbricazione digitale e trasformazioni mediante macchinari ad alta precisione, come il taglio laser.

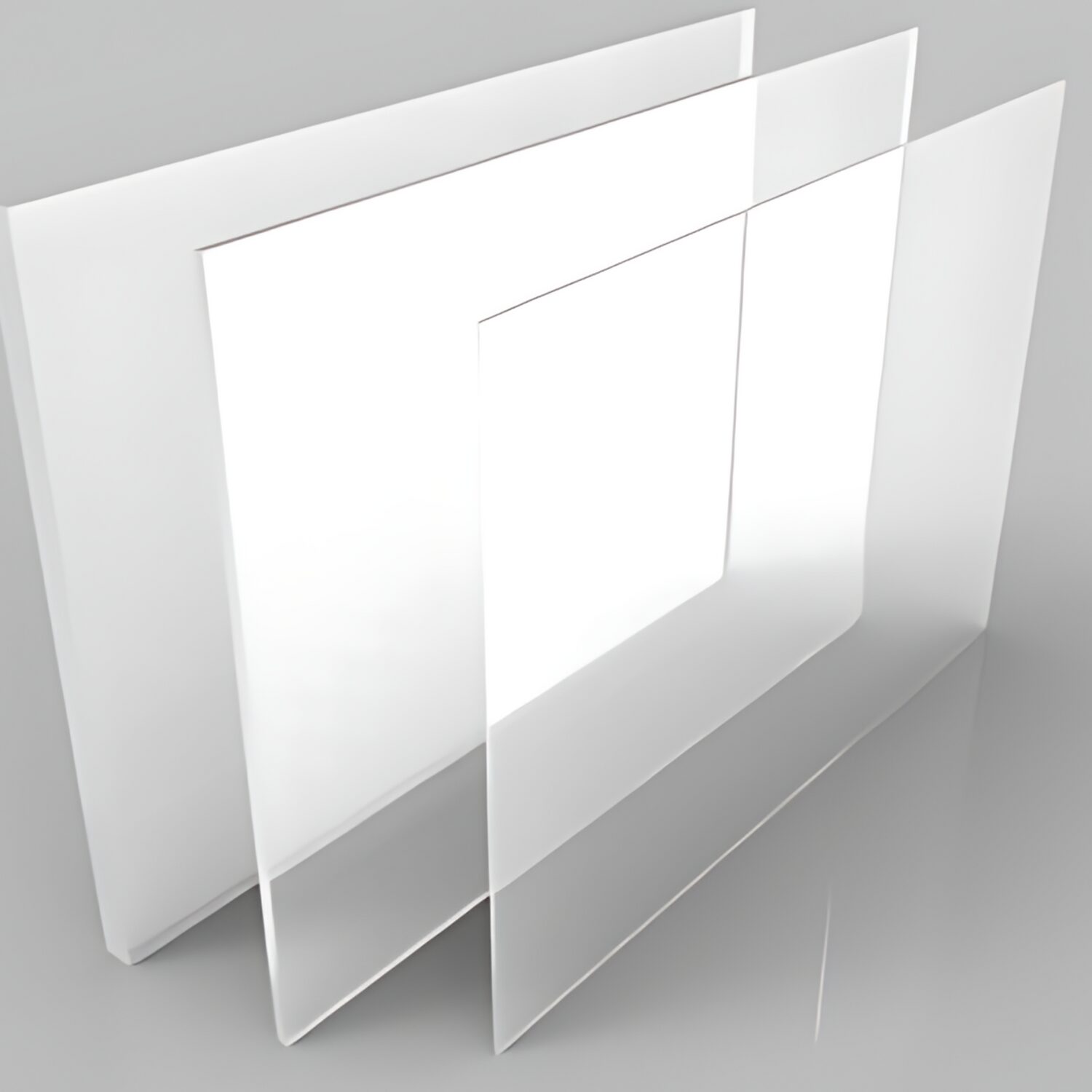

La combinazione di trasparenza, resistenza meccanica e stabilità dimensionale fa del PETG una soluzione efficace per applicazioni che richiedono un equilibrio tra performance tecniche e qualità estetica.

Caratteristiche tecniche del PETG

Il PETG è un materiale dalle prestazioni bilanciate, apprezzato per la sua combinazione di proprietà meccaniche, termiche e ottiche. Di seguito sono riportate le principali caratteristiche tecniche che ne determinano l’idoneità a numerose applicazioni industriali:

Trasparenza: elevata trasmissione della luce (fino al 90%), con una finitura ottica di qualità simile al vetro o al PMMA, ideale per applicazioni visive o protettive.

Resistenza agli urti: superiore a quella del PET standard e del PMMA, con ottima tenacità anche a spessori ridotti.

Temperatura di esercizio: compresa generalmente tra 60 °C e 75 °C, con una temperatura di rammollimento (Vicat) intorno ai 80–85 °C. Il materiale inizia a deformarsi oltre tali valori.

Temperatura di fusione: circa 230–250 °C, caratteristica che ne consente l’estrusione e la lavorazione termica controllata.

Resistenza chimica: buona resistenza a oli, grassi, alcoli e agenti alcalini deboli; sensibile invece a solventi organici forti come acetone e cloroformio.

Atossicità: se prodotto secondo le normative, è idoneo al contatto con alimenti e utilizzabile in applicazioni medicali non impiantabili.

Stabilità dimensionale: basso assorbimento di umidità e ridotta deformazione, anche in presenza di variazioni ambientali moderate.

Lavorabilità: il PETG è facilmente tagliabile, termoformabile, stampabile (anche in 3D) e incollabile. Il taglio laser in particolare garantisce bordi lisci e una lavorazione rapida senza necessità di finitura aggiuntiva.

A cosa serve il PETG

Il PETG viene utilizzato per la realizzazione di componenti che richiedono resistenza meccanica, trasparenza, precisione dimensionale e facilità di lavorazione. È adatto alla produzione di:

- involucri protettivi e coperture trasparenti;

- componenti tecnici leggeri e resistenti agli urti;

- pannelli, espositori e segnaletica visiva;

- contenitori rigidi per cosmetici, alimenti o dispositivi medici;

- maschere e dispositivi di protezione personalizzati;

- prototipi funzionali stampati in 3D;

- parti meccaniche soggette a sollecitazioni moderate;

- supporti o strutture per elettronica leggera.

La possibilità di ottenere pezzi su misura tramite tecnologie additive o sottrattive, lo rende particolarmente indicato per la prototipazione rapida e per produzioni in piccola o media serie.

Ambiti di utilizzo del PETG

Grazie alla sua versatilità, il PETG è impiegato in una vasta gamma di settori industriali e professionali. Tra i principali si possono citare:

Industria manifatturiera, per la produzione di componenti personalizzati, custodie e parti protettive;

Settore medicale e farmaceutico, per supporti e dispositivi non impiantabili, dove è richiesto un materiale igienico e lavorabile con precisione;

Industria alimentare e cosmetica, per la creazione di contenitori trasparenti e resistenti al contatto diretto con i prodotti;

Visual merchandising e comunicazione visiva, per espositori, insegne, pannelli informativi e display retroilluminati;

Design e architettura, in applicazioni decorative e funzionali che richiedono materiali traslucidi o termoformabili;

Stampa 3D professionale e hobbistica, per la creazione di oggetti tecnici, elementi strutturali e prototipi realistici.

In ciascuno di questi ambiti, il PETG si distingue per l’equilibrio tra prestazioni tecniche, estetica e compatibilità con processi di lavorazione avanzati, tra cui il taglio laser.

Il taglio laser del PETG

Il taglio laser rappresenta una delle tecniche più efficaci e pulite per la lavorazione del PETG. Grazie alla sua struttura amorfa e alla bassa tendenza alla cristallizzazione, questo materiale risponde molto bene all’azione concentrata del raggio laser, permettendo di ottenere geometrie complesse, bordi lisci e tagli di alta precisione.

A differenza di altre lavorazioni meccaniche, il taglio laser non comporta contatto diretto con l’utensile, evitando così sollecitazioni meccaniche o microfratture sul materiale. La superficie di taglio risulta omogenea e non richiede ulteriori finiture. L’efficienza di questo processo è particolarmente apprezzata nei casi in cui si necessitano elementi trasparenti o semi-trasparenti con buona resa estetica.

Per ottenere risultati ottimali, è essenziale calibrare adeguatamente la potenza del laser e la velocità di avanzamento, poiché un eccessivo apporto termico può causare ingiallimento, deformazioni o la formazione di bordi fusibili. È inoltre raccomandata la presenza di un sistema di aspirazione efficace per la gestione dei vapori generati durante il taglio.

Il PETG è compatibile sia con laser a CO₂ che con sistemi laser a fibra, sebbene i primi siano generalmente preferiti per spessori sottili e per una finitura più pulita dei bordi. Lavorazioni su lastre da 1 a 6 mm di spessore sono le più comuni e consentono un’ampia varietà di applicazioni, dalla segnaletica tecnica ai componenti per espositori e coperture protettive.

L’impiego del taglio laser sul PETG risulta quindi particolarmente vantaggioso nei contesti in cui precisione, rapidità esecutiva e qualità visiva sono requisiti fondamentali.

Perché scegliere il PETG per il taglio laser

Il PETG si configura come una scelta ottimale per il taglio laser grazie all’equilibrio tra facilità di lavorazione, prestazioni meccaniche e resa estetica. Rispetto ad altri materiali termoplastici, offre una risposta particolarmente stabile al trattamento termico localizzato del laser, consentendo la produzione di elementi precisi e visivamente puliti senza compromettere l’integrità strutturale.

A differenza del PMMA (comunemente noto come plexiglass), il PETG è meno fragile e più resistente agli urti, pur mantenendo un buon grado di trasparenza. Questa caratteristica lo rende adatto non solo per applicazioni decorative, ma anche per soluzioni tecniche e funzionali, come protezioni, contenitori, componenti di macchinari o sistemi di esposizione.

La lavorabilità del materiale consente tempi di produzione contenuti, con la possibilità di realizzare anche piccoli lotti o prototipi con un’ottima ripetibilità dimensionale. Inoltre, la compatibilità con tecnologie digitali (come la stampa 3D e la progettazione CAD) lo rende ideale per integrazione in processi produttivi agili o su commessa.

PETG vs plexiglass: quale scegliere?

Il PETG e il plexiglass (PMMA) sono entrambi materiali trasparenti adatti a lavorazioni di precisione, ma presentano caratteristiche differenti che ne determinano l’impiego. Il plexiglass garantisce una trasparenza superiore e una maggiore rigidità, ma risulta più fragile e soggetto a rotture in caso di impatti. Il PETG, al contrario, offre una migliore resistenza agli urti, una maggiore flessibilità e una lavorabilità più agevole, in particolare nel taglio laser e nella termoformatura.

Per applicazioni che richiedono robustezza, adattabilità e facilità di lavorazione, il PETG rappresenta spesso la scelta più versatile. Il plexiglass può essere preferito laddove è prioritaria l’estetica cristallina o la rigidità strutturale.

Quando evitare l’uso del PETG

Nonostante la sua versatilità, il PETG non è indicato in tutte le situazioni. È sconsigliato quando sono richieste elevate temperature operative (superiori a 75–80 °C), poiché tende a deformarsi se esposto a calore prolungato. Non è adatto neanche in ambienti fortemente aggressivi dal punto di vista chimico, in particolare in presenza di solventi organici forti, come acetone o cloroformio, che possono compromettere la stabilità del materiale.

In applicazioni strutturali dove la rigidità assoluta o la resistenza a carichi elevati è fondamentale, altri polimeri tecnici come il policarbonato o il nylon possono rappresentare alternative più performanti.

Sono titolare di Laser Idea, amo i processi e i concetti innovativi e sono sempre alla ricerca di migliorie per approfondire costantemente la mia già pluriennale esperienza nel taglio laser e nella lavorazione di: plexiglass, legno, metallo, forex così da poter fornire ai nostri clienti le soluzioni più all’avanguardia e di alta qualità. Contattatemi per qualsiasi esigenza o scrivetemi nei commenti, sarò lieto di rispondervi.